C30透水混凝土在工程路面中的配合比设计及施工应用

时间:2023-06-22 08:55 作者:潜合自动化 点击:次

| 传统透水混凝土抗压强度一般在C25以下,主要还是被用于人行步道、体育休闲场馆、园林路等承载非机动车辆或轻型机动车辆的场所。与南方城市相比,北京地区透水混凝土用量少,设计需求抗压强度低,施工水平参差不齐,易在施工过程中堵塞孔隙造成透水性较差。 近年来由于地下水的超量开采,北京原地面沉降呈快速增加趋势,透水路面正是这样一种能够将雨水收集利用,或将雨水回渗地下,维持水资源生态平衡的环境友好型材料。透水混凝土路面有良好的渗水性及保湿性,透水性铺装地面以下的动植物及微生物的生存空间得到有效的保护,因而很好地体现了“与环境共生”的可持续发展理念[1]。用透水性铺装代替不透水铺装可以有效缓解城市不透水硬化地面对于城市水资源的负面影响[2]。 结合当前透水混凝土的市场需求,本文主要结合实际工程进行研究,形成一套符合工程要求的配合比及施工应用方法,为今后企业生产透水混凝土提供参考。 1 工程概况 北京某重点工程,总建设用地面积108633.561m2,主要包括主楼、配套管理用房、观景广场及门卫房。其中配套管理房周边及广场西侧路面均为透水路面,面积约8000m2。该工程对透水混凝土路面设计要求为透水层厚度为150mm,透水混凝土设计强度为C30,表观平整,透水系数≥1mm/s。 2 配合比设计 本文采用填充理论和体积法,以实际工程为基础,开展C30透水混凝土配合比设计。根据项目设计要求和DB11/T 775—2010《透水混凝土路面技术规程》有关规定,建议施工方将厚度150mm的路面分为两层,透水结构层为100mm,透水面层50mm,分两道工序进行摊铺施工。首先要结合实际生产确定原材料,通过多组试验,研究配合比中各参数变化对透水混凝土强度及透水系数的影响,最后针对该工程要求进行最终的配合比设计和计算。 3 原材料及其对透水混凝土性能的影响 水泥:选用质量稳定、强度较高的北京金隅北水P·O 42.5水泥,其物理力学性能见表1。骨料:选用级配良好的威克碎石及玄武岩质骨料,其技术指标见表2。外加剂:选用河北合众建材有限公司的HZ-2标准型聚羧酸高性能减水剂,减水率31%,含固量14.10%。其他原材料:硅灰、胶粉和纤维素醚等。 表1 水泥的物理力学性能

表2 骨料的物理性能

3.1 骨料粒径对透水混凝土性能的影响 配合比中其他组成材料一定,水灰比取0.25,水泥用量为400kg/m3,外加剂用量为4.5kg/m3,采用4组不同粒径的骨料进行预拌,考察骨料粒径对透水混凝土性能的影响,结果见表3。表3可知,当配合比中其他组成材料一定时,随着骨料粒径的增加,混凝土的孔隙率逐渐增大,抗压强度先增大后减小,骨料粒径在5~10mm时,混凝土抗压强度最高,透水系数随着骨料粒径的增大而增大。 表3 骨料粒径对透水混凝土性能的影响

3.2 水灰比及水泥用量对透水混凝土性能的影响 其他材料保持固定,粗骨料选择5~10mm,外加剂4.5kg/m3,水泥400kg/m3,采用4组不同水胶比,观察透水混凝土的强度和透水系数,结果见表4。由表4可知,随着水胶比的增大,混凝土的抗压强度和透水系数均逐渐降低。 水灰比取0.25,采用不同水泥用量,观察透水混凝土的强度和透水系数,结果见表5。由表5可知,随着水泥用量的增大,混凝土的抗压强度增大,透水系数逐渐降低。 表4 水胶比对透水混凝土性能的影响

表5 水泥用量对透水混凝土性能的影响

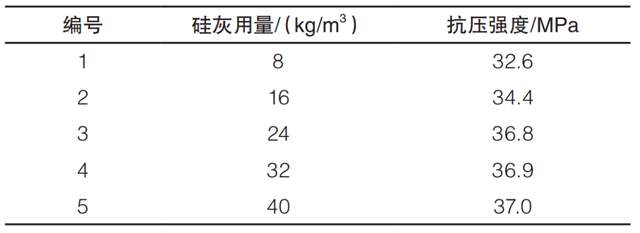

3.3 硅灰对透水混凝土性能的影响 选择水泥用量400kg/m3,水灰比0.25,骨料5~10mm,外加剂4.0kg/m3,分别添加不同量的硅灰,观察透水混凝土的抗压强度,结果见表6。由表6可知,随着硅灰用量的增加,混凝土的抗压强度逐渐增大。 表6 硅灰对透水混凝土性能的影响

3.4 提高混凝土施工性的原材料 为了提高透水混凝土现场施工性,选取胶粉和纤维素醚作为研究混凝土施工性的材料,配合比为水泥400kg/m3,水灰比0.25,骨料5~10mm,结果见表7。 由表7可知,(1)随着胶粉掺量的增加,混凝土的抗压强度基本不变,透水混凝土黏聚性有所增加,分析原因是胶粉本身没有活性,但是可以增加水泥浆的粘性,能够提高施工性;(2)随着纤维素醚掺量的增加,混凝土的抗压强度基本不变;试验发现,添加纤维素醚之后与之前相比,透水混凝土不易被风干,保水性大大提高,分析原因是由于纤维素醚分子上的羟基和醚键上的氧原子会与水分子缔合成氢键,使游离水变成结合水,从而起到很好的保水作用;水分子与纤维素醚分子链间的相互扩散作用使水分子得以进入纤维素醚大分子链内部,并受到较强的约束力,从而形成自由水,缠绕水,提高了水泥浆的保水性;纤维素醚改善新拌水泥浆体的流变性能、多孔网络结构和渗透压力或纤维素醚的成膜性能阻碍了水的扩散。 表7 胶粉及纤维素醚对混凝土性能的影响

本部分通过对骨料、水泥用量、水胶比、硅灰、胶粉等材料进行试验,得出影响透水混凝土性能的主要因素和范围,确定了本次施工的原材料种类,为配合比计算提供了依据。 4 配合比计算 (1)透水结构层配合比设计与计算:透水结构层主要起承受荷载作用,设计透水混凝土强度>30MPa,透水系数>1mm/s,本方案采用填充理论及体积法[3],通过多组试验,若空隙率设计低,则透水系数无法达到,若空隙率设计较高,则抗压强度无法达到30MPa,最终设定空隙率P=18%。透水混凝土的体积为各种材料体积与空隙体积之和,则:

表8 结构层配合比 kg/m3

(2)面层配合比设计计算:掺加胶粉和纤维素醚,胶粉和纤维素醚不计入胶材总量,玄武岩骨料表观密度为2800kg/m3,胶粉掺量10kg/m3,纤维素醚为胶材的0.01%,按上述计算方法,得出配合比见表9。 表9 面层配合比 kg/m3

5 工程应用 使用搅拌站强制式搅拌机搅拌,本工程控制计量设备动态偏差,水泥和水计量偏差为<1%,砂石计量偏差<2%,保证了配比的精准。经多次试验,使用混凝土罐车运输透水混凝土难度较大,罐车减速机容易烧坏,为了提高效率和保证透水混凝土状态,使用缝隙封闭较好的翻斗车进行运输,并且用不透风塑料膜覆盖严密,防止风干影响粘结强度。 在施工现场制作试块,考虑实际施工情况,本试验通过模拟施工单位1t压路机前后压辊与地面的接触面积换算成型时的压力为2.25kN,受压时间约10s,完成试块制作。透水混凝土状态的控制为在出机时以不流浆为最佳状态,到场以手攥成团为最佳效果,现场施工分层摊铺,结构层摊铺刮平后,用1t重压路机碾压2遍,保证了整体密实度。两层透水混凝土摊铺时间间隔0.5h,保证了下层不凝结,与上层粘结较好。面层摊铺时,严格控制平整度,用磨光机抹平,并不时喷洒水雾,保持面层湿润,确保了玄武岩小颗粒粘结牢固。待透水混凝土完全施工结束,为达到湿度保持的养护目的,需要采用塑料薄膜对其进行覆盖,通常养护时间需保证在14d以上,其强度未达到设计标准前不可通车使用[5]。 通过前期的原材料选用、试验及配合比计算等工作,成功配制并顺利浇筑了强度等级C30,透水系数1.0以上的透水混凝土。通过第三方试验室检测,透水结构层强度为36.4MPa,面层强度为34.8MPa,透水系数分别为4.23mm/s、4.09mm/s,其强度和性能均符合设计与施工要求,并得到了施工单位和建设单位的一致认可。 结论 (1)随着骨料粒径的增加,混凝土的孔隙率增大,抗压强度先增大后减小,在骨料粒径5~10mm时,混凝土抗压强度最高,透水系数随着骨料粒径的增大而增大。 (2)随着水胶比的增大,混凝土的抗压强度和透水系数均逐渐降低。随着水泥用量和硅灰用量的增大,混凝土的抗压强度增大,但水泥用量增大透水系数会逐渐降低。 (3)当水胶比为0.25,硅灰掺量为水泥用量的6%,外加剂掺量为1.3%,孔隙率为18%,石子粒径分别为2.5~5.0mm和5.0~10.0mm时,透水混凝土的强度均可以达到C30强度等级,透水系数均可超过4.0mm/s。 (4)透水混凝土中由于石子表面浆体较薄,容易风干,添加胶粉和纤维素醚材料增加透水混凝土的松软度、黏聚性和保水性,对于施工环节,很有必要。 (5)透水混凝土工程施工方法对透水混凝土的面层美观性、强度和透水系数会有较大影响,通过精细控制,能够配制出透水结构层强度36.4MPa,面层强度34.8MPa,透水系数分别为4.23mm/s和4.09mm/s的设计要求,在面层磨光时达到石子与石子连接、表面平整为最佳状态,防止后期车辆碾压导致石子掉落等情况的发生。 (责任编辑:潜合自动化) |

在线咨询(7*24)

在线咨询(7*24) 电话咨询

电话咨询